目前LED的發光效率僅20%-30%,其余能量大多轉化為熱能,大量的熱能需要及時地散發出去,否則將會使LED的壽命減少,甚至永久性失效。所以,在LED快速發展的同時,人們也不斷進行著LED散熱新技術的研究。

陶瓷成膜體技術就是對散熱新技術研究的成果,它代替鋁基板與鋁外殼,把LED 管直接焊在陶瓷基板上,再把陶瓷基板焊在鋁板上,以上兩個過程就除掉了環氧樹脂與導熱膠的作用,使LED熱阻大大減少。

人類對陶瓷材料的使用已有幾千年了,現代技術制備的陶瓷材料有著絕緣性好、熱導率高、紅外輻射率大、膨脹系數低的特點,完全可以成為LED照明的新材料。目前,陶瓷材料主要用于LED封裝芯片的熱沉材料、電路基板材料和燈具散熱器材料。

陶瓷成膜體技術6大革新突破LED燈具短板

目前,大部分LED燈均使用鋁基板,如絕緣層是環氧樹脂導致而帶來的散熱性不高問題;光衰率較高而導致壽命達不到理論壽命;頻閃情況也普遍、市場上很多產品顯色指數在國標規定的80以下;電壓適應性范圍窄等技術缺陷。

新型導熱陶瓷成膜LED燈系列有效地解決傳統燈具及現有LED燈上述諸多不足,在產品的性能上實現了六大革命性突破,即:光衰更小;使用更安全;產品更環保;壽命更長、適用范圍更廣泛;節能更出色。

競達齊泰總經理席科曾表示:“陶瓷成膜體技術代替鋁基板與鋁外殼,把LED管直接焊在陶瓷基板上,再把陶瓷基板焊在鋁板上,以上兩個過程就除掉了環氧樹脂與導熱膠的作用,使LED熱阻大大減少。與鋁基板與鋁外殼技術在散熱性能上陶瓷成膜技術更顯優勢。同時,利用陶瓷成膜技術制作的燈具由于熱阻小,溫升就小,使LED燈具的壽命大大延長,導熱陶瓷既有電氣絕緣性能又有導熱性能,同時具備剛性和耐腐蝕性能又符合歐盟限制有害物質指令 (RoHS)環保的要求。”席科透露,競達齊泰通過研發和自生產這種方式才剛剛進入LED領域,在陶瓷基板的研發上還有很多工藝需要探討,并且利用陶瓷成膜技術生產的LED燈具產能還不是很大。

業內專家也表示,把陶瓷成膜技術引入到LED燈具生產,代替鋁基板與鋁外殼,中間省去環氧樹脂與導熱膠環節,在散熱性能上的確要比鋁基板表現要好。但就目前國內陶瓷成膜技術研發水平來看,在LED燈具的應用工藝還不夠成熟,要實現大規模替代鋁基板介入LED燈具還需要很長一段路要走。

席科表示,陶瓷成膜技術目前確實還有很多工藝上技術需要進一步突破,競達齊泰也是想在LED領域想做點事情,他們的目標就是要實現LED燈具內部散熱體全面非金屬化。對于未來LED產業的發展前景,LED是繼白熾燈、節能燈之后未來最佳替代光源,但是市場上LED產品質量參差不齊,這些質量問題都與電源和散熱技術有很大關系,同時,要把產品光效、價格高、標準缺失等問題解決了,LED照明肯定是未來照明的發展方向。所以,在LED行業前景可期情況下,陶瓷基板在LED燈具上的應用只是個開始,未來要實現LED燈具內部散熱體非金屬化還要很長的路要走。

CSA Research曾指出,就目前國內研發水平來講,由于陶瓷成膜技術相比鋁基板來講由于其工藝復雜,所以在成本上反而會增高,在材料上與鋁基板價格相差不大。在陶瓷基板技術工藝上還需要較大的技術改進,在未來陶瓷基板技術及工藝應用相對成熟后,LED燈具內部散熱體將會實現非金屬化,在材料成本和性能上定會凸顯其優勢。

陶瓷封裝顯優勢獲國際大廠推崇

在陶瓷封裝尚未普及前,以Lumileds所提出的K1封裝形式,在1W(或以上)的led的領域己成為大家所熟知的產品。但是隨著市場對產品特性要求的提升,封裝廠仍不斷地改良自家產品。而利用薄膜平板陶瓷基板,或稱為陶瓷支架。再加上molding直接制作光學鏡片的陶瓷封裝方式的引進,使得高功率led封裝產品又多了一種選擇。然而這幾年的實際產品驗證,讓國際大廠不約而同地往陶瓷封裝這個方向靠攏。

K1的最大優勢在于有個金屬反光杯的結構,使得LED磊芯片的背發光效率能充分應用。但是K1的結構中的材料間彼此熱膨脹系數差異較大,如塑膠與金屬,芯片與導線架等,在長期高功率的循環負載下,都可能使材料接口間產生間隙而使水氣進入。尤其在室外的照明應用上,使用環境更復雜,溫差,水氣外,還有環境污染所帶來的各種氣體,如硫等,都使K1的信賴性遭遇更多挑戰。

而陶瓷封裝的設計重點,則是著眼于信賴性。利用陶瓷與金屬的高導熱性,將高功率所產生的熱迅速導出封裝體外。再加上陶瓷與金屬,或陶瓷與一次光學部份的高分子(硅膠)的熱膨脹系數差異較小,應此減少了材料間熱應力所產生的風險。此外,一次光學的硅膠是采用molding制程所制作,一體成型并復蓋整個陶瓷基板,兼具光學及保護作用,使陶瓷封裝的信賴性遠高于K1。當然,陶瓷封裝采用的是薄膜平板陶瓷,對于磊芯片的背光只能靠平面金屬來反射,所以光的使用效率會比K1低一些,但由于陶瓷封裝的本體溫度較低,所以兩者的效應加總起來,兩者的整體發光效率差異并不明顯。

而實際在燈具的設計使用上,陶瓷封裝也有其優勢。陶瓷封裝的面積比K1小了3倍以上,這對于燈具中LED的排列上有了更大的彈性。此外,陶瓷封裝的高度較低,發光角度大,光色一致性優越,因此在同樣的系統板上,陶瓷封裝所制作的燈泡可以避免掉局部暗區的問題。

陶瓷封裝制程還有另一種應用——COB封裝。一般COB芯片封裝的高度低于支架邊緣,因此側光的部份會被擋住,發光角度較小。如果利用陶瓷封裝結構,將多晶植于陶瓷基板,不但可以取出側光,而且陶瓷也可以充份發揮散熱的功能。陶瓷MCOB/COB的發展,是簡化系統板的一種趨勢,照明燈具的實用化、亮度、散熱以及成本的控管,都是重要的關鍵因素。

高功率陶瓷封裝的燈珠,最適用于小體積,高亮度的照明應用。路燈照明,由于使用環境最嚴苛,已證實陶瓷封裝是最佳的選擇。而平常我們常接觸的商用照明MR-16燈具,是陶瓷封裝LED最好的應用。

4大陶瓷LED芯片基板區別應用LED燈具

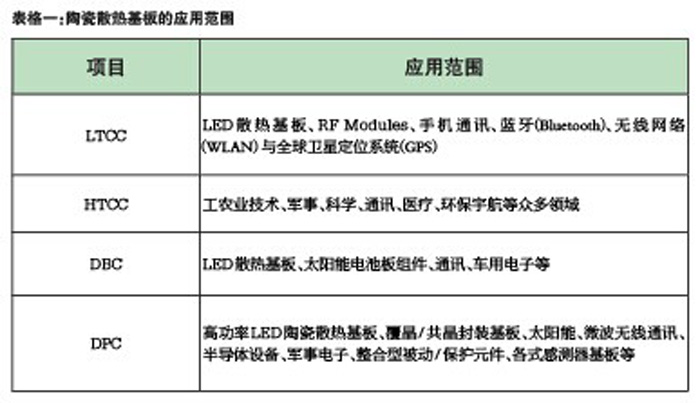

近年來,陶瓷的優良絕緣性與散熱效率促使得LED照明進入了新瓷器時代。LED 散熱技術隨著高功率LED產品的應用發展,已成為各家業者相繼尋求解決的議題,而LED散熱基板的選擇亦隨著LED之線路設計、尺寸、發光效率等條件的不同有設計上的差異,以目前市面上最常見的可區分為:系統電路板,其主要是作為LED最后將熱能傳導到大氣中、散熱鰭片或外殼的散熱系統,而列為系統電路板的種類包括:鋁基板(MCPCB)、印刷電路板(PCB)以及軟式印刷電路板(FPC);LED芯片基板,是屬于LED芯片與系統電路板兩者之間熱能導出的媒介,并藉由共晶或覆晶與LED芯片結合。為確保LED的散熱穩定與LED芯片的發光效率,許多以陶瓷材料作為高功率LED散熱基板之應用出現,其種類主要包含有:低溫共燒多層陶瓷(LTCC)、高溫共燒多層陶瓷(HTCC)、直接接合銅基板(DBC)、直接鍍銅基板(DPC)四種。

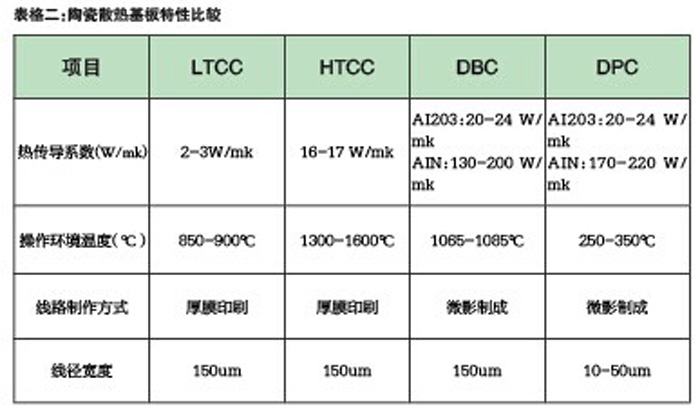

其中HTCC屬于較早期發展之技術,但由于其較高的工藝溫度(1300-1600℃),使其電極材料的選擇受限,且制作成本相當昂貴,這些因素促使LTCC的發展,LTCC雖然將共燒溫度降至約850℃,但其尺寸精確度、產品強度等技術上的問題尚待突破。而DBC與DPC則為近幾年才開發成熟,且能量產化的專業技術,但對于許多人來說,此兩項專業的工藝技術仍然很陌生,甚至可能將兩者誤解為同樣的工藝。DBC乃利用高溫加熱將Al203與Cu板結合,其技術瓶頸在于不易解決Al203與Cu板間微氣孔產生之問題,這使得該產品的量產能量與良率受到較大的挑戰,而DPC技術則是利用直接披覆技術,將Cu沉積于Al203基板之上,其工藝結合材料與薄膜工藝技術,其產品為近年最普遍使用的陶瓷散熱基板。然而其材料控制與工藝技術整合能力要求較高,這使得跨入DPC產業并能穩定生產的技術門檻相對較高。

陶瓷LED芯片基板的四種類型因其各方面原因在應用上也存在很大區別。其中,LTCC散熱基板在LED產業中已經被廣泛的使用,但LTCC為了降低燒結溫度,于材料中加入了玻璃材料,使整體的熱傳導率降低至2-3W/mK之間,比其他陶瓷基板都還要低。再者,LTCC使用網印方式印制線路,使線路本身具有線徑寬度不夠精細、以及網版張網問題,導致線路精準度不足、表面平整度不佳等現象,加上多層疊壓燒結又有基板收縮比例的問題要考量,并不符合高功率小尺寸的需求,因此在LED產業的應用目前多以高功率大尺寸,或是低功率產品為主。而與LTCC工藝相似的HTCC以1300-1600℃的高溫干燥硬化,使生產成本偏高,居于成本考量鮮少目前鮮少使用于LED產業,且HTCC與LTCC有相同的問題,亦不適用于高功率小尺寸的LED產品。另一方面,為了使DBC的銅層與陶瓷基板附著性佳,必須因采用1065-1085℃高溫熔煉,制造費用較高,且有基板與Cu板間有微氣孔問題不易解決,使得DBC產品產能與良率受到極大的考驗;再者,若要制作細線路必須采用特殊處理方式將銅層厚度變薄,卻造成表面平整度不佳的問題,若將產品使用于共晶/覆晶工藝的LED產品相對較為嚴苛。反倒是DPC產品,本身采用薄膜工藝的真空濺鍍方式鍍上薄銅,再以黃光微影工藝完成線路,因此線徑寬度10-50um,甚至可以更細,且表面平整度高(<0.3um)、線路對位精準度誤差值僅+/-1%,完全避免了收縮比例、網版張網、表面平整度、高制造費用…等問題。雖LTCC、HTCC、DBC、與DPC等陶瓷基板都已廣泛使用與研究,然而,在高功率LED陶瓷散熱領域而言,DPC在目前發展趨勢看來,可以說是最適合高功率且小尺寸LED發展需求的陶瓷散熱基板。

陶瓷與AC LED結合或成其發展新熱點

陶瓷外殼是目前陶瓷在LED中的應用主要方式之一,其優勢體現在:絕緣和隔熱。其中又以滑石瓷和氧化鋁瓷應用最廣。它們的主要成分分別為MgSi03及Al203。滑石瓷的電絕緣性優良且成本較低;強度比氧化鋁瓷差。氧化鋁瓷是一類電絕緣性更佳的高頻、高溫、高強度裝置瓷。其電性能和物理性能隨 Al2O03含量的增多而提高。常用的有含75%、95%和99%Al203的高鋁氧瓷。

陶瓷應用中還有一類高熱導瓷。氮化硼 (BN)瓷和氮化鋁(AlN)瓷。其室溫導熱率與金屬相近。但價格昂貴,多用應用于一些特殊場合:航空、核電、冶金。

經初步了解,陶瓷LED燈具外殼多采用95氧化鋁瓷和滑石瓷。注塑成型是其主要制作方法。和普通鋁型材外殼相比它具有以下優勢:成本優勢,同樣陶瓷LED燈具,95氧化鋁瓷比滑石瓷高出一倍,二者平均要比壓鑄鋁、車鋁型材外殼低出15-30%;結構獨特,利用陶瓷良好的結緣性能,在陶瓷LED燈具外殼和LED光源結合面,可印刷相應電路,以省去鋁基板,減少導熱介質,使燈珠與陶瓷結合更加緊密,增強散熱。

陶瓷LED燈具外殼的劣勢主要體現在:強度比鋁型材外殼差;在室溫環境下,相對于6063鋁材200W/m〃K和壓鑄鋁96W/m〃K的導熱系數而言,95氧化鋁瓷的導熱系數只有40W/m〃K左右。根據陶瓷的特性,揚長避短,須選擇一些體積小、散熱面積大,小功率的 LED 燈具外殼作為選型首選。如:蠟燭燈外殼、小射燈外殼等等。從陶瓷注塑成型的制作方法上來講,體積大的陶瓷外殼成型率偏低。而且現在,江蘇宜興、珠海、東莞等若干精密陶瓷生產廠家,LED外殼多以小燈杯和球泡燈為主。

利用陶瓷外殼的絕緣特性和AC LED可省去驅動電源的優勢,在預算允許的范圍內,可開發出一款兼具成本優勢和特點的陶瓷外殼AC LED燈具。在陶瓷外殼上印刷相應的AC LED 接線電路,即利用了陶瓷的絕緣性,又使得AC LED 充分與陶瓷外殼緊密結合,減少導熱介質,降低熱阻。在省去驅動電源后,更使得陶瓷外殼內部空間有更多的改進余地,以便于增加和空氣的接觸面積,對流散熱。

目前市場上有韓國首爾半導體、東莞晶越光電等廠家推出的單顆4、5W的AC-LED光源。官方報道顯示,流明值≥200LM,價位在20元人民幣以上。這對于室內的主照明、替換型LED燈具顯然是不夠經濟的。如:球泡燈、PAR燈等等。這些燈具如用AC LED,以目前的ACLED技術而言,功率、光效、成本始終是難以平衡。如果將其應用在一些對光效要求不高的輔助照明、裝飾性照明的LED燈具上,如小射燈、蠟燭燈等等。使用陶瓷外殼和單顆4W\5W的AC LED,則既可降低成本,又可以和現有的鋁型材外殼+DC LED的燈具光效一較高低。

陶瓷材料應用LED有制約 總體前景良好

陶瓷的使用具有悠久的歷史,現代工藝制備的陶瓷材料導熱率較高,空氣自然對流下,完全可以充當LED照明燈具的散熱材料。氮化鋁陶瓷可以直接作為封裝晶架或線路層;氧化鋁陶瓷價格便宜,燒結技術成熟,可釉成不同顏色,由于其電絕緣性能優良,并耐酸堿性,受到很多客戶的青睞。但是,陶瓷材料并不是完美無瑕的,陶瓷散熱器鰭片不能太薄(厚度≥1.5mm),密度稍大(約為鋁的1.5倍),中高應力下會產生裂紋,無釉表面容易污染等。

LED作為新型光源,在照明領域一直就是節能環保的重要標志。而陶瓷燈具的材質本身就是綠色環保的,這正好也符合了我國提倡的“生態環保”可持續發展的要求,與LED結合更能體現節能環保的意義。隨著陶瓷制作工藝的發展,陶瓷燈具也以其材質天然性、造型藝術性、功能多樣性、文化悠久性而在當代工藝品市場上成為新的消費熱點,也將為商業社會快節奏下的人文生活增添一份休閑與自然氛圍。總的來說,陶瓷材料用于LED的前景良好,特別適于體積較小的照明燈具。