當前,新型冠狀病毒仍在持續,對產業及企業造成了一定程度的影響,也牽動著各行各業人們的心。在此形勢下,中國半導體照明網、極智頭條,在國家半導體照明工程研發及產業聯盟、第三代半導體產業技術創新戰略聯盟指導下,開啟疫情期間知識分享,幫助企業解答疑惑。助力我們LED照明企業和產業共克時艱!

本期,我們邀請到華中科技大學教授陳明祥帶來了“紫外/深紫外 LED 封裝技術研發”的精彩主題分享,以下為主要內容:

一、電子封裝技術

1.電子封裝:從芯片到器件或系統的工藝過程

電子封裝主要功能

(1)機械保護:機械支撐與保護、防潮/防塵/防振等(氣密封裝)

(2)電互連:供電、信號傳輸與控制

(3)散熱:功率器件(LED/LD/CPV等)、三維集成、高溫環境等

(4)導光結構:降低光損,提高光效

主要技術難點包括:多種材料,不同工藝,有限空間,實現特定功能、可靠性與成本。

電子封裝技術發展

(1)分立器件封裝:少引腳,金屬或陶瓷封裝,如 TO 封裝。

(2)集成電路(IC)封裝:多引腳,低功率,塑料封裝,低成本。

(3)傳感器封裝(MEMS):小尺寸、多品種、氣密封裝。

(4)光電器件封裝(LD/LED/PV等):光電轉換、功率器件、散熱、出光等。

(5)電力電子器件封裝(IGBT等):大功率器件:大電流、散熱、可靠性。

發展趨勢主要為:小型化、集成化、多功能化。

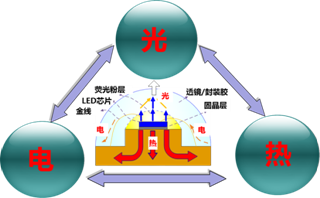

二、白光LED封裝技術

1.LED 封裝: 從LED芯片到燈具的全工藝過程,發揮著承上啟下的作用

(1)光學方面: 提高光效與質量(光色、均勻性等);

(2)熱學方面: 散熱,提高性能與使用壽命;

(3)電學方面: 電源驅動與智能控制;

(4)機械支撐與保護(可靠性)。

重點:需要少發熱,多發光;協同設計(Co-design);DFX(Design for X),高品質、可制造性(工藝)、可靠性、成本(30-60%)。

2.白光LED封裝技術難題

(1)多種材料(半導體、金屬、高分子、陶瓷等);

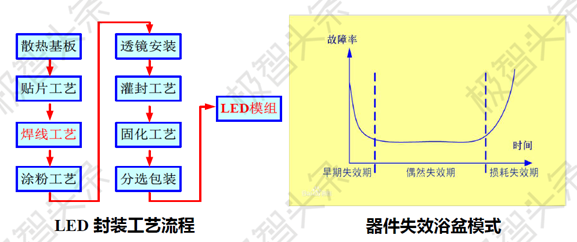

(2)多步工藝(固晶、焊線、涂膠、安裝透鏡、固化等);

(3)多表面/界面(熱學界面、光學界面);

(4)多能域耦合(光、熱、電、力學和化學等);

(5)多目標優化(低熱阻、高光效、高品質、高可靠與低成本等);

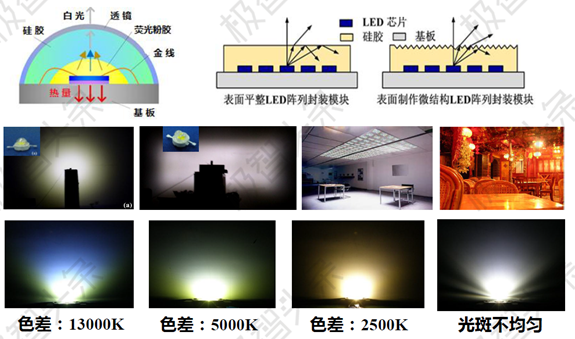

3.白光LED封裝技術–出 光

光學設計:通過材料/結構優化,提高光效、光形、均勻性與光色(全光譜)

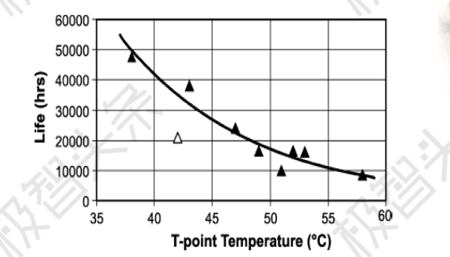

4.白光LED封裝技術–散熱

熱學設計:散熱直接影響 LED 器件性能,包括光強、光效、光色、可靠性與成本等.

(1)設計:系統熱設計(降低系統熱阻)

(2)結構:減少熱界面數

(3)材料:高導熱基板與貼片(固晶)材料

(4)工藝:降低界面熱阻

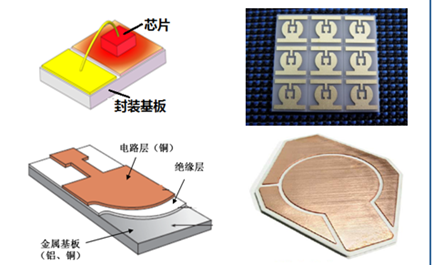

封裝基板

功能:

(1)機械支撐(承載)

(2)電互連(絕緣)

(3)散熱(功率器件)

材料

(1)高分子(FR4 等)

(2)金屬(Al、Cu 等)

(3)陶瓷(Al2O3、AlN 等)

存在問題:

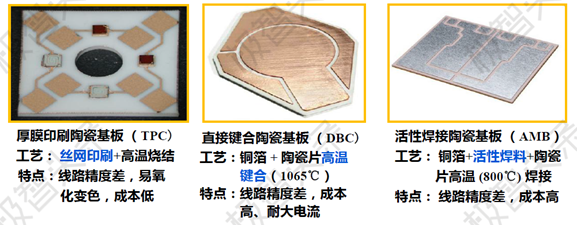

(1)線路精度差(線寬/線距大于100um),無法實現小型化;

(2)不能垂直互連,系統集成度差;

(3)新應用需求:功率器件(第三代半導體)、惡劣環境(高溫高濕等)等;

(4)市場需要開發一種高性能(高精度、垂直互連等)、低成本、真正的陶瓷電路板;

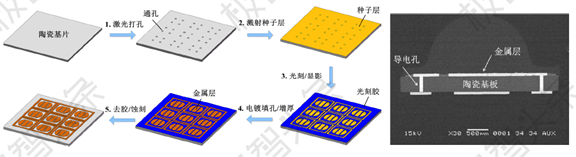

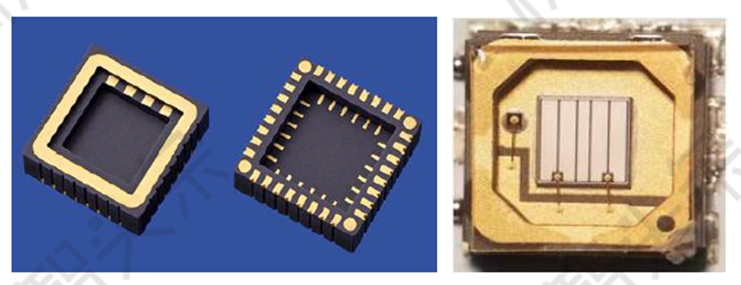

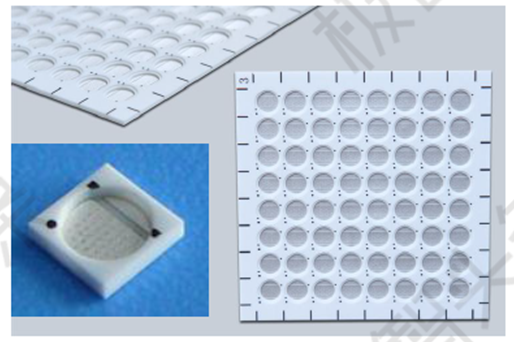

電鍍陶瓷基板 DPC(Direct Plating Ceramic)

(1)陶瓷材料優點:高導熱、耐熱、絕緣、抗腐蝕、抗輻射等;

(2)半導體微加工技術,圖形精度高(線寬/線距可小于50 um),小型化;

(3)激光打孔+ 電鍍填孔技術,實現垂直互聯,滿足集成化封裝需求;

(4)表面金屬層厚度可控(10-500um),滿足大電流傳輸及散熱需求;

(5)低溫制備工藝(300℃以下),避免了高溫不利影響,降低制造成本;

DPC 基板技術起源于臺灣,滿足 LED 封裝需求,通過產學研合作,實現產業化(量產工藝 + 定制設備 + 質量標準)。

(1)優化濺射鍍膜工藝,提高金屬/陶瓷結合強度;

(2)陶瓷通孔(60-120um)電鍍技術,提高成品率;

(3)DPC 基板專用設備與夾具(陶瓷基板脆、薄、小尺寸等);

(4)DPC 基板檢測技術與質量標準;

5.白光 LED 封裝技術- 可靠性

可靠性設計、測試與評估、失效分析

(1)LED 器件失效結果:光衰、光滅、機械損壞等;

(2)LED 器件失效原因:芯片、封裝材料與工藝、電源、使用不當、環境等;

(3)熱失效是 LED 器件失效主要原因;

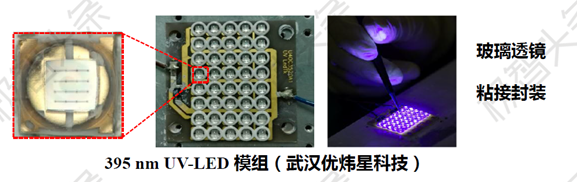

三、近紫外LED 封裝技術

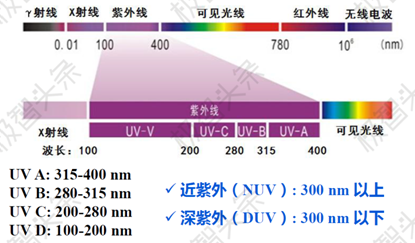

紫外光(UV)波長分布

封裝材料:基板材料與透鏡材料

基板材料,包括金屬基板:鋁 237 W/m.K,銅 400 W/m.K,陶瓷基板:Al2O3 20-30 W/m.K, AlN 160-200 W/m.K。

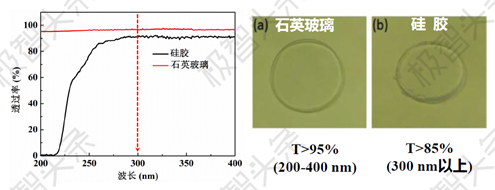

透鏡材料:硅膠/石英玻璃等(透光率、折射率、抗紫外老化等。

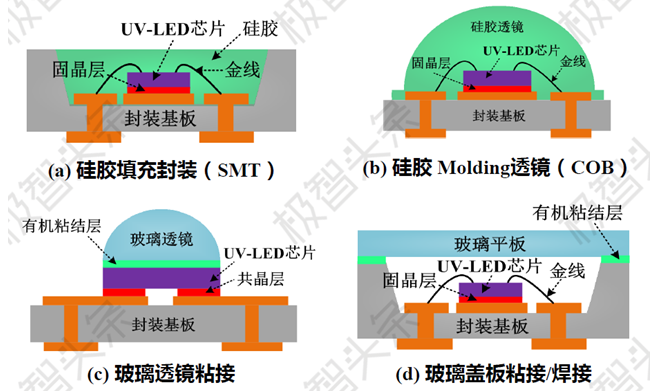

封裝結構與工藝

封裝技術特點

(1)可采用白光LED封裝技術;

(2)可使用有機封裝材料(抗紫外透鏡材料和粘接材料);

(3)可靠性問題:材料老化、器件失效等;

對于近紫外LED封裝,有機材料能滿足器件性能需求,但不利于在高溫、高濕等惡劣環境下使用。

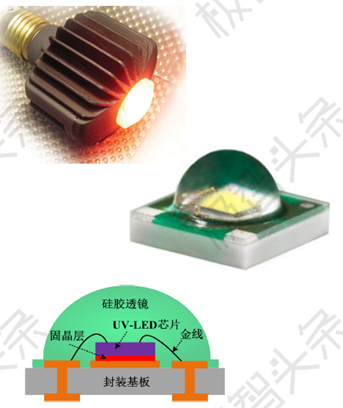

四、深紫外 LED 封裝技術

1.深紫外 LED 封裝技術

深紫外 LED 器件通常是指<300 nm。

禁止使用有機材料

有機硅膠中羧基(-COOH)等化學鍵在深紫外光照射下發生光解現象,導致硅膠變質。

(1)出光材料(透鏡,導光材料);

(2)粘接材料(非光路?);

實現氣密封裝

(1)水蒸汽等滲透到LED芯片表面,影響器件性能與可靠性;

(2)深紫外線與氧氣反應產生臭氧,影響出光效率?;

(3)氣密封裝材料:玻璃、陶瓷、金屬等;

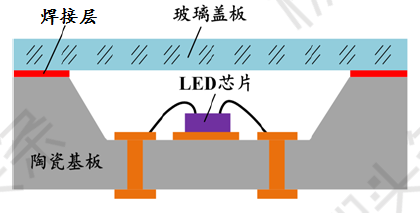

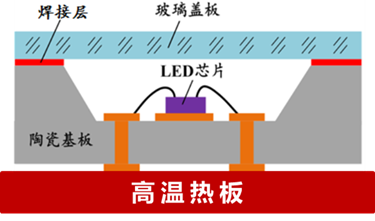

2.深紫外 LED全無機氣密封裝

(1)散熱:陶瓷基板(含腔體、高導熱);

(2)出光:石英玻璃蓋板(高光效);

(3)焊接:金屬焊料(高強度);

(4)可靠性:氣密封裝。

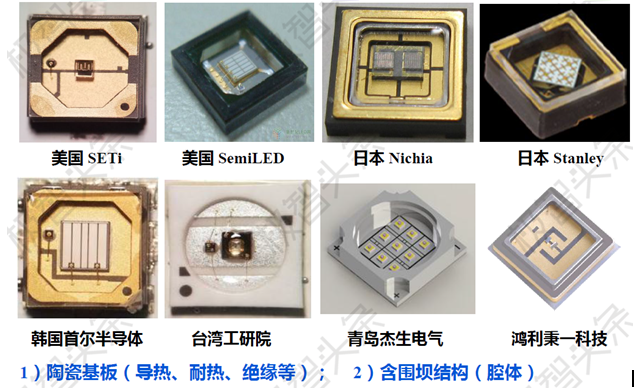

3.深紫外 LED 封裝關鍵技術

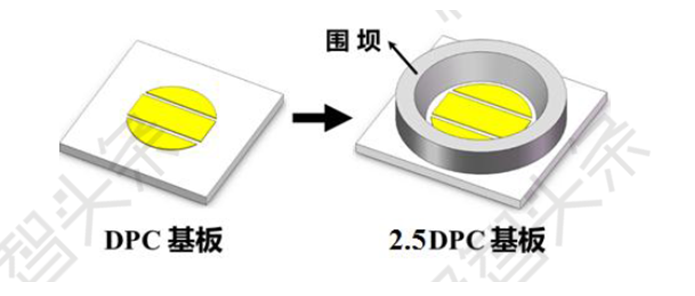

(1)準三維陶瓷基板制備:高熱導率;含圍壩結構(腔體)。

(2)低溫氣密焊接:氣密焊接(石英蓋板/陶瓷基板間高強度焊接,避免濕氣、氧氣等影響);低溫焊接(避免芯片熱損傷)。

(3)提高光效:降低玻璃蓋板表面光反射,提高出光效率。

關鍵技術 1 – 準三維陶瓷基板制備

準三維陶瓷基板制備技術(1)

1.LTCC/HTCC 基板:絲網印刷 + 多層堆疊 + 燒結。

(1)陶瓷圍壩(腔體);

(2)金屬線路精度差;

(3)熱導率低,成本高;

(4)可采用平行縫焊技術。

2.EPC 陶瓷基板(臺灣陽升),EPC 基板 = 厚膜陶瓷基板 + 圍壩。

(1)陶瓷圍壩(高溫燒結);

(2)線路層精度差(絲網印刷);

(3)成本較高;

準三維陶瓷基板制備技術(2)

5DPC 基板 = DPC 基板 + 圍壩。

粘結型準三維陶瓷基板

(1)金屬或陶瓷圍壩;

(2)有機膠粘接:耐熱性差;

(3)無機膠粘接;

電鍍圍壩 DPC 陶瓷基板

(1)金屬圍壩(電鍍銅層 500-700um);

(2)熱導率高、圖形精度高;

(3)基板易翹曲(厚銅層);

(4)成本較高;

準三維陶瓷基板制備技術(3)

免燒陶瓷圍壩準三維基板(武漢利之達)。

具備DPC基板優點、材料/工藝成本低、圍壩高度可調、低翹曲。

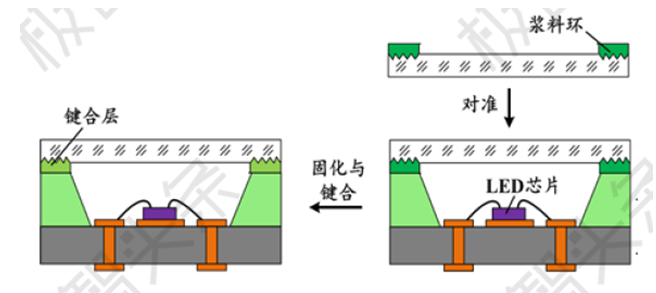

關鍵技術 2 - 低溫氣密焊接

整體加熱焊接技術

(1)高溫對 LED 芯片熱損傷;

(2)高溫影響固晶質量;

局部加熱焊接技術

異質集成技術(低溫)

金屬 - 陶瓷;金屬 - 半導體;玻璃 - 半導體;陶瓷 - 半導體;

物理鍵合(焊接)技術

高溫、高壓力、環境氣氛(真空或惰性氣體保護等);

氣密性好,但工藝成本高,熱應力大;

化學鍵合(粘接)技術

有機膠(502、AB 膠等);

無機膠(水泥/免燒陶瓷);

低溫封裝、應力小;

成本低(無需金屬化);

氣密性?;

關鍵技術 3 - 提高光效

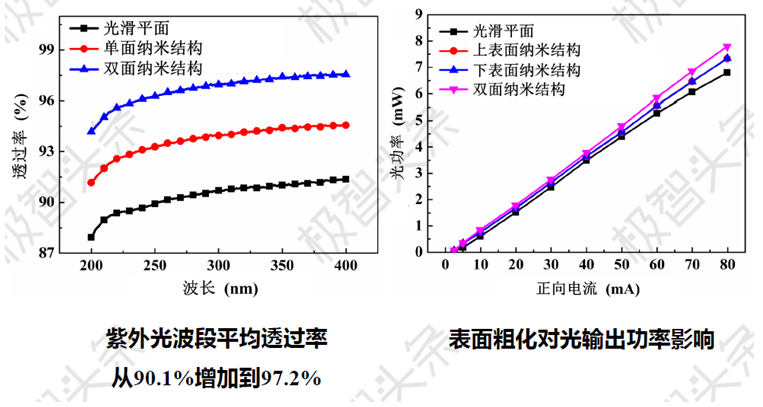

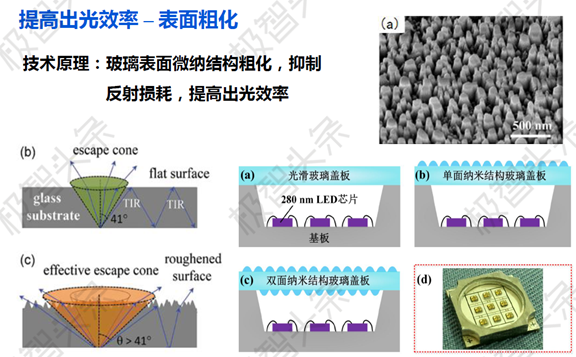

提高出光效率 – 表面粗化

技術原理:玻璃表面微納結構粗化,抑制反射損耗,提高出光效率。

提高出光效率 - 結構優化

五、紫外 LED 封裝技術趨勢

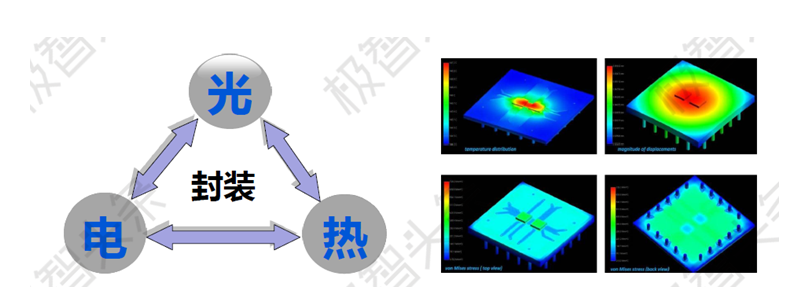

1.強化封裝設計

(1)協同設計:芯片-封裝-應用(CPA)協同設計;光-電-熱-成本(OETC)協同設計;

(2)不模擬,不上線:熱學、光學與力學模擬,為可靠性而設計;

(3)封裝技術要求:真空封裝?氣密封裝!準氣密封裝!非氣密封裝?

(4)可靠性測試與評估:有效壽命?夠用就行? 行業標準!

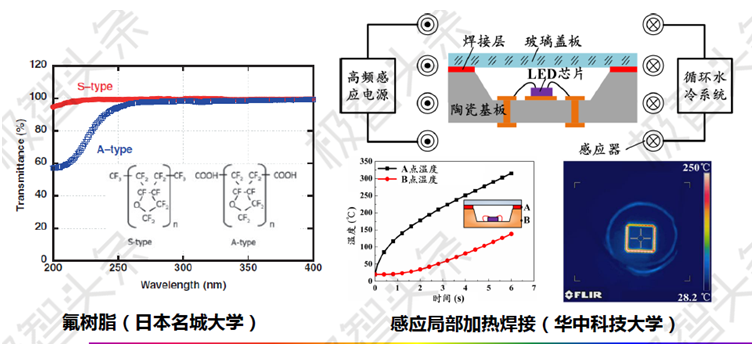

2.研發封裝新技術

(1)封裝材料:研發新型抗紫外材料,降低成本,提高可靠性

(2)封裝結構:優化封裝結構,提高出光效率

(3)封裝工藝:新型低溫或局部加熱焊接技術,提高可靠性

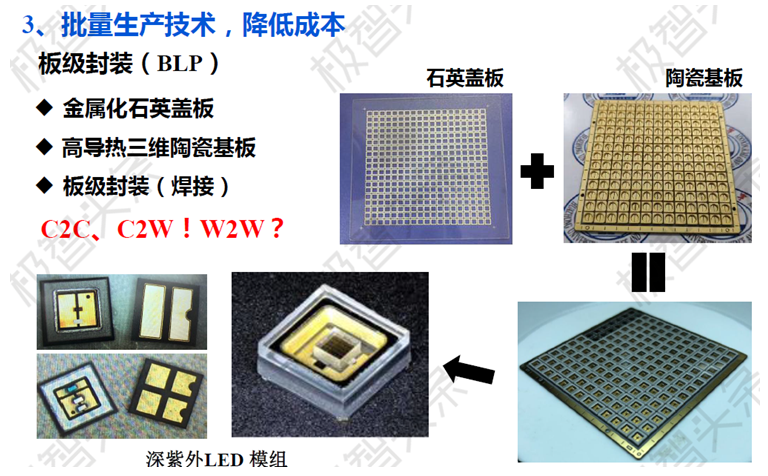

3.批量生產技術,降低成本

小結

(1)封裝是光電器件制造關鍵工藝,直接影響器件性能與成本;

(2)介紹了白光 LED、紫外/深紫外 LED 封裝技術發展;

(3)淺紫外LED可采用白光 LED封裝技術(材料/結構/工藝);

(4)深紫外 LED 必須采用全無機封裝;

(5)深紫外 LED在殺菌消毒領域大有作為(水體/空氣/表面等);

(6)可靠性和成本是影響深紫外 LED器件應用的主要因素;

(7)建立標準很重要,需要產業鏈上下游的通力合作;

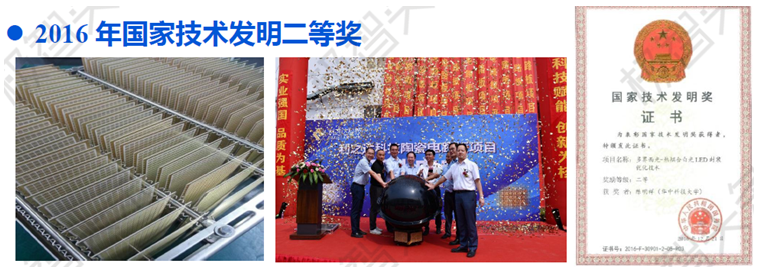

團隊簡介

華中科技大學,醫科、工科較強(機械、光電、電氣等),3 家上市公司,6 個駐外產業研究院。武漢光電國家研究中心,偏重光電應用技術研發,包括光通信、激光、光伏、半導體照明等。

課題組簡介

主要從事先進電子封裝技術研發,近期研發內容如下:

(1)先進封裝材料:DPC/2.5DPC 基板、熒光玻璃(PiG)、納米焊膏等

(2)先進封裝工藝:低溫鍵合(從物理鍵合到化學鍵合)、三維封裝等

(3)封裝技術應用:高溫電子封裝(第三代半導體)、白光/深紫 LED封裝、激光器 LD 封裝、熱電制冷器 TEC 封裝等。

先后承擔 20 多項國家和省市級項目,獲國家技術發明二等獎等。

可產業化技術研發:書架(論文/專利) + 貨架(產業化/商品)

經費支持:國家自然科學基金、國家重點研發計劃;裝發預研基金重點項目、科技部中小企業創新基金;湖北省技術創新重點項目、武漢科技成果轉化重大項目;武漢利之達科技有限公司(DPC 陶瓷基板)。

最后,也感謝極智課堂提供了一個良好平臺,讓我們有機會跟大家分享一下課題組近年來在紫外或深紫外LED封裝研發方面的一些成果。也希望可以更業界同仁更多交流。

問答環節

1. 此次疫情對當地產業及企業影響如何?

陳明祥:影響肯定是巨大的。非常時期,疫情是首先要解決的問題,然后可能是企業的生存和發展問題。相信當地政府和國家層面也會支持產業和企業發展。

2. 藍寶石是否可以取代石英玻璃?

陳明祥:藍寶石能否取代出光蓋板上的石英蓋板,取決于兩方面,一是藍寶石的透光率,尤其是深紫外的波長范圍內的透光率能否滿足要求。二是成本,藍寶石的成本目前不一定比石英玻璃便宜。

3.目前紫外采用錫膏固晶工藝,錫膏在和陶瓷支架焊接過程中空洞率如何管控?另外,深紫外芯片目前是倒裝芯片,倒裝芯片兩個焊盤之間的GAP大小對器件熱阻的影響有多大?反而言之,倒裝芯片的熱阻是否比垂直芯片還更高?

陳明祥:空洞率的問題,考慮到LED芯片本身的尺寸,比如大功率可能也就是一毫米乘一毫米,相對來說比較小,不太清楚影響有多大。據了解,對于IGBT行業,芯片都是幾毫米乘幾毫米,這部分影響會相當嚴重,處理方法在這個錫膏涂覆過程中,會有一個抽真空的工藝,甚至是回流過程中取真空狀態,這樣可以降低回流過程焊料層的空洞率問題。

兩個焊盤之間的GAP大小對器件熱阻應該還是有一些影響,芯片底面面積有限,GAP越大,實行有效熱傳導或者是電傳導的空間面積就會比較小,里面會存在熱的散熱瓶頸問題,會有影響。影響如何,目前沒有具體的數據。

3. 深紫外LED能夠激發熒光粉嗎?封裝是不是完全不需要熒光粉了呢?

陳明祥:深紫外LED激發熒光粉如果是為了做白光,那么使用近紫外LED就足夠了,相對來說光色均勻性,色溫的選擇更有優勢一些。如果要用深紫外激發熒光粉做白光,可能沒必要,深紫外LED的成本、效率可能不一定有優勢。

4. 日本名城大學的氟樹脂的深紫外封裝進展如何?能夠比較穩定嗎?

陳明祥:氟樹脂的優勢是在深紫外波段上的透光率特別好,同時也能夠耐受耐紫外,優勢很明顯。但是后續未看到相關報道,可能是一個大學發表的論文,這兩年也沒有進行追蹤。

不過,這應該是一個比較好的方向。目前用全無機封裝是因為現在一些有機材料難以耐受深紫外高能量的一些影響。如果氟樹脂能夠耐受,又有很高的透光率,成本方面不是過高,也是可以的。不過目前這部分市場有點小,如果這部分產業做起來,市場需求量大的話,也會是一個有效的解決方法。

6. 目前研發的免燒陶瓷基板是否可以量產?仍存在什么問題?

陳明祥:準確說應該是免燒陶瓷圍壩,這部分我們應該已經完成了樣品的一些測試,包括耐熱性、粘接性,其中也有一些問題。項目已經進行了兩三年,目前在中試階段,也少量提供給一些企業進行測試。現在比較關注的是氣密性等問題,也包括一些可靠性測試。也希望和企業合作,封裝以后從器件層面進行綜合評價。

7.請問UVC芯片封裝過程焊接有哪些方式,各自有什么優勢與劣勢?

陳明祥:芯片焊接部分,據了解有兩類,一個是用焊膏的工藝實現貼片的過程。二是針對倒裝的高精度要求,一般是采用共晶技術,芯片本身必須要有精細的共晶層。基板上也要有相應的金屬結構兩者匹配。

所以要講究協同設計,做倒裝共晶工藝,共晶層可以做在基板的焊盤上面,也可以做在芯片的底部。從成本角度,做在芯片底部會是一個比較好的選擇,成本會低很多。要做這個工藝,必須對芯片提出要求,比如共晶層是什么材料?多少厚度?怎樣的工藝?然后針對基板來作要求滿足封裝要求。

8. 模擬和實驗都很重要,如何平衡實驗和模擬結果存在的差異性?

陳明祥:剛才強調設計工作、模擬工作的重要性,這里面有幾個前提條件,一是模擬過程中,數據的輸入必須是準確的,必須保證,否則,數據錯誤,模擬結果也是錯誤的。二是現在技術發展,對熱的模擬相對是比較準確的,比如溫度分布等,應力方面相對差一些。

不過,其重要的地方在于可以提供一些趨勢,比如哪些地方是溫度是最高的,哪些地方會存在很大的局部高應力作用,然后在設計中,通過芯片的重新布局或者是一些電路圖的重新設計來降低局部的高溫點,從而緩解一些局部應力,包括產生的一些翹區等。通過模擬可以發現趨勢,從而優化我們的設計。

至于實驗和模擬結果的差異性問題,個人認為實驗結果應該是真實的,除非儀器讀數有錯誤,如果模擬結果有差異,應該從模擬來找原因,比如檢查模擬狀態如何,輸入的數據是否準確。應該通過實驗來分析模擬的準確性,把模型調整清晰之后,再選擇別的工藝材料來驗證其他情況,也就是反復實驗,模擬等來反復驗證推動工藝的優化。

9.深紫外LED現在多數是作為分立器件來封裝,那么與其他分立器件進行集成封裝是否是將來的趨勢?有哪些可能的方向?

陳明祥:個人認為可能不會是一個方向。比如TO封裝,實際上體積非常大,很難滿足現在應用的需求,比如集成化、小型化的要求。那種板級的封裝,從降低成本的角度,小型化、集成化都是可以滿足的。

(文字根據直播內容編輯整理,略有刪減)